在输送带硫化过程中,对硫化温度和压力的控制是的关键问题。如果温度过高,橡胶加热过快,内外温差过大,内芯胶未完全硫化,外胶开始老化;如果温度过低,橡胶加热过慢,硫化不完全,接头强度不符合要求。合理的硫化温度一般为144℃~147℃。输送带硫化时间应根据厂家提供的产品明书及相应的输送带厚度确定。

一般来说,输送带硫化时压力不应低于1.2Mpa(建议1.5Mpa)。低压会使接头内部的橡胶与钢丝绳和橡胶本身粘接不够紧密,空气等挥发性物质无法排出,导致接头内部像面包一样,影响接头质量。例如,1996年,一个矿山主井皮带输送机更换了胶带。由于接口漏水,压力不足,直到硫化结束。输送带冷却后,接头剥落,当时橡胶就像海绵,钢丝绳和橡胶几乎没有粘合,很容易从橡胶中拉出来(芯胶与钢丝绳粘合度测试GB/T5755-2021标准)。幸运的是,及时发现避免了严重事故。因此,我们在输送带硫化时应注意:

一、硫化材料质量问题

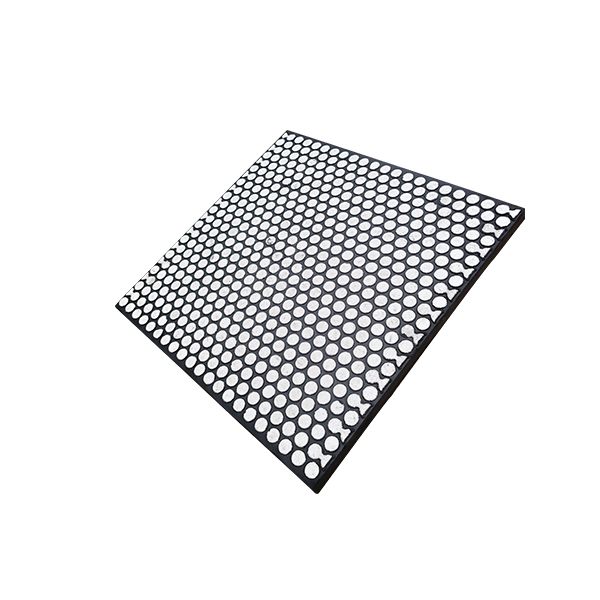

钢丝绳输送带硫化芯胶与钢丝绳的粘合强度在国标GB/T5755-2021当中有明确规定,钢丝绳直径5mm时,硫化长度50mm,硫化芯胶与钢丝绳粘合强度不得低于100N/mm,未硫化芯胶检测视频可搜索微信公众号“郑州粘接新材料”进行查看。同时钢丝绳与钢丝绳之间应使用NTG条形芯胶进行填充(目前国内该产品使用者寥寥无几,也是造成硫化接头抽动或断裂的主要原因),以保证钢丝绳与硫化芯胶的粘合强度满足DIN22129-1991标准要求。

二、新旧输送带混搭

旧输送带硫化时对接有特殊性。由于旧的使用多年,输送带面胶磨损程度不同,钢丝绳与橡胶之间经过多次弯曲,钢丝绳镀锌层也因与橡胶中各种元素的反应而受损。因此,在硫化过程中,钢丝绳与橡胶的单位长度附着力会降低。处理这种输送带的方法是增加接头的搭接长度,增加的量取决于输送带钢丝绳的损坏程度,一般适合增加搭接长度。新输送带接头长度可参考DIN2219-1991标准中要求接头长度。

三、输送带接头时对中线要求

输送带硫化胶接时,必须保证中心线一致,否则不仅会导致输送带运行跑偏,而且两侧钢丝绳受力不均匀。短侧受力过大,当受力超过某一条时,当钢丝绳与输送带之间的附着力时,这根绳子就会被拉出来,然后相邻的其他绳子就会被拉出来,接头就会在很短的时间内损坏。如果钢丝绳与橡胶之间的附着力超过钢丝绳的断裂强度,那么受力较大的绳首先断裂,然后其他相邻的绳索将分别断裂或拔出。

由此可见,输送带中心线的对中是输送带硫化胶接时非常重要的工作。因此,当输送带剥离钢丝绳并准备胶接时,首先固定硫化机,沿输送带两侧方向不少于3m稳定平台。将两条要连接的输送带放在各自一侧的平台上,找出两条输送带的中心线,然后将其对在一条直线上,并固定在平台上。在开始胶接前,检查中心线,及时调整问题,使胶接后的输送带中心线一致,各钢丝绳力均匀,保证接头强度。